درام نوار نقاله

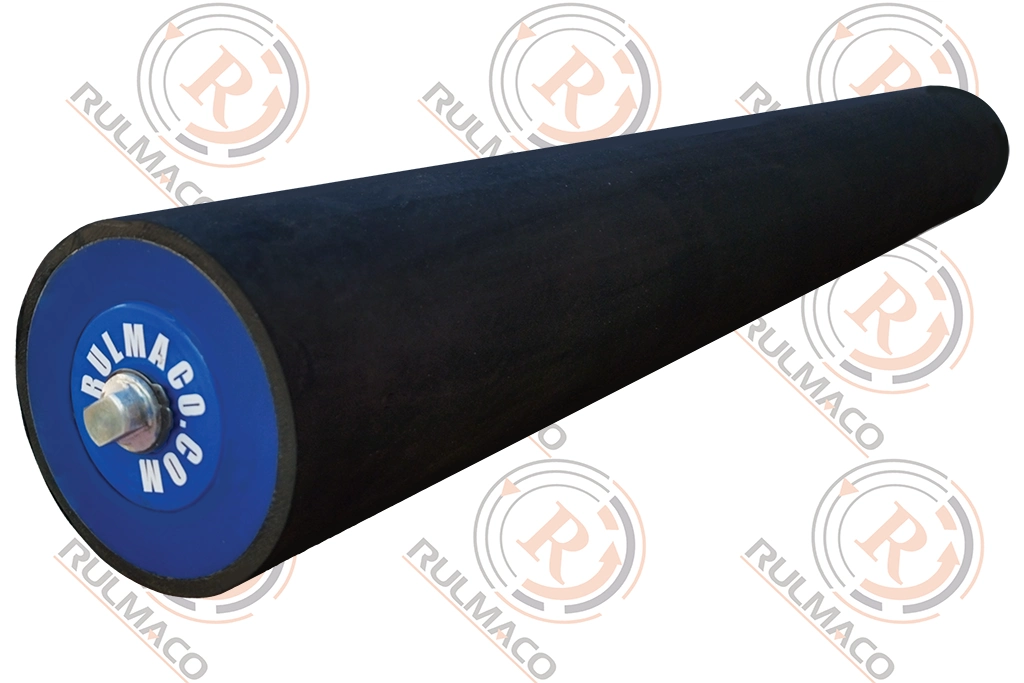

درام نوار نقاله (گرده ماهی) زاویه دار 270x70x1156

موجود در انبار

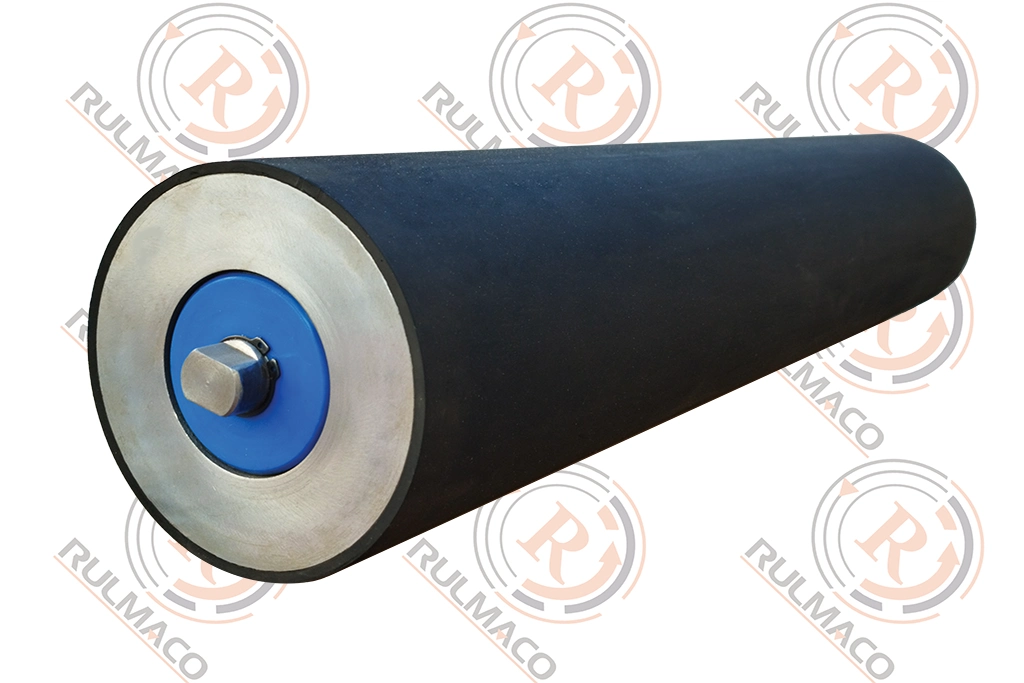

درام نوار نقاله (گرده ماهی) زاویه دار 335x100x1184

موجود در انبار

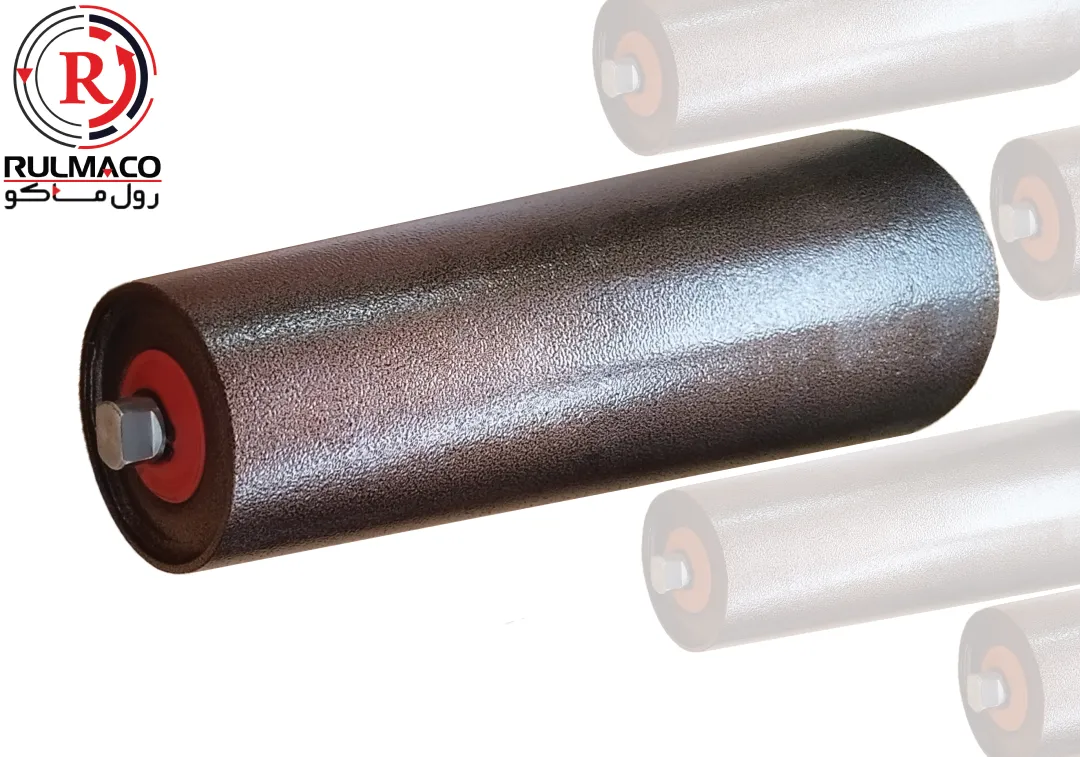

درام یا غلطک نوار نقاله

درام نوار نقاله یکی از مهمترین ابزارآلات صنعتی به جهت حمل و جابهجایی انواع لوازم، محصولات و بستهبندی هستند که به اشکال مختلف تولید و طراحی میشوند. میتوان برای بارگیری، در صنایع پتروشیمی، فولاد، داروسازی، بندرگاه های مرزی جهت تخلیه و بارگیری، فرودگاه ها، خودروسازی، معادن و… از آن استفاده کرد. بخش مهمی از این نوار نقالهها را درامها تشکیل میدهند. درام یا همان غلطک نوار نقاله قطعهای مهم است. یک درام نوار نقاله باید توسط شرکتها یا بهصورت سفارشیسازی شده یا از پیش آماده شده و بر اساس نیاز مشتری تهیه شود. البته که در بسیاری از موارد، نیاز به طراحی از صفر وجود دارد.

درصورتیکه قصد خرید درام نوار نقاله یا غلطک را دارید لازم است که یک سری اطلاعات پیشزمینه در مورد نحوه تشخیص اصالت و کیفیت آن داشته باشید. بههرحال این محصول مثل هر متریال دیگری، در بازار با مشخصهها و ویژگیهای متفاوت عرضه میشود. حتی نحوه ساخت، نوع فلز مورداستفاده و نحوه اسمبل کردن آن روی شفت حتی استفاده کردن از چه نوع فولاد یا آلیاژی در شفت مثلا فولاد ST37 یا MO40 یا CK45 و… نیز روی قیمت تأثیر میگذارد. غلطکهای نوار نقاله در ابتدا و انتهای این سازه مکانیکی که میتواند الکترونیکی هم باشد جاساز میشوند. در غلطکها یک سری اجزا وجود دارد که در ادامه بیشتر با آنها آشنا خواهیم شد.

درام نوار نقاله چیست؟

درام نوار نقاله قطعهای مهم است که ساختار گرداننده دارد، ممکن است در هرکدام از نوارهای نقالهای که میبینید از یک نوع خاص آن استفاده شده باشد درست مثل یک لاستیک برای یک خودرو عمل میکند. چرخش آن موجب میشود که سیستم مکانیکی، عملیات انتقال و حمل بار را انجام دهد. در واقع متحرکسازی این دستگاه توسط درام انجام میشود.

در هر غلطک نوار نقاله، ما با چند قطعه و اجزای اصلی و کلیدی مواجه هستیم که شامل موارد زیر خواهد بود:

- بدنه و فریم اصلی غلطک نوار نقاله

- شفت سرتاسری نوار نقاله

- درپوش غلطک یا پولی

- روکشهای لاستیکی نوار نقاله

- بلبرینگ

- دیوارههای غلطک نوار نقاله

پروسه تراشکاری ساخت غلطک ها :

عملیات تراش روی غلطک ها بسته به نوع ابعاد پوسته (لوله) از دستگاه های تراش (سنگین تراش یا تراش معمولی) استفاده میشود که به قطر و طول لوله بستگی دارد. برای چسبندگی بهتر روکش لاستیکی روی سطح غلطک عملیات تراشکاری روی سطح پوسته غلطک انجام میشود.

در صورت نیاز میتوانید کاتالوگ رولیک رولماکو را دانلود نمایید.

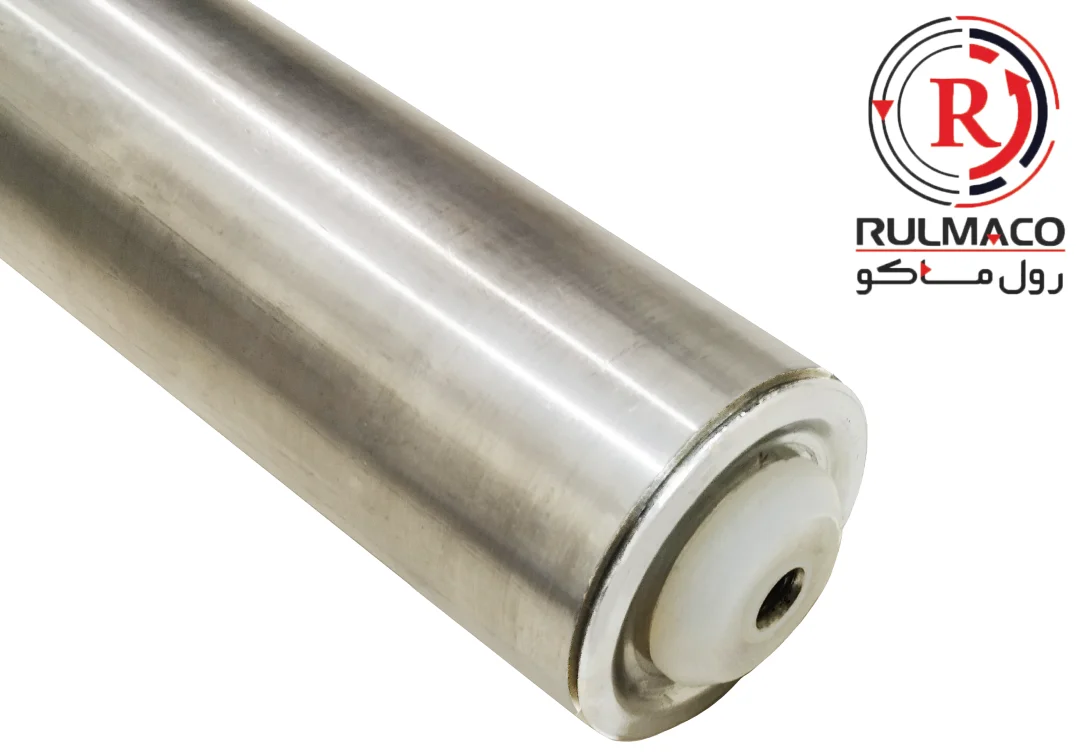

شفت غلطک

شفت بهعنوان یک قطعه اصلی به شکل میله بر مبنای فلز ساخته میشود. البته این متریال در تعاریف فنی و مکانیکی با چیزی که ما به آن اشاره خواهیم کرد متفاوت است اما در نهایت شفتهای سراسری از ابتدا تا انتهای غلطک ها قرار میگیرند و برای انتقال نیرو یا گشتاور در یک دستگاه الکترونیکی مورداستفاده قرار میگیرد. از نظر ظاهری همانطور که اشاره شد شبیه به یک میله است. قطر میله نیز بر حسب نیاز مشتری یا نوع و دامنه کاربرد او مشخص خواهد شد.

این شفت در برخی نمونهها کمتر و در برخی موارد بیشتر استفاده میشود.

شفت در یک دستگاه صنعتی، حرکتی چرخشی خواهد داشت که سبب انتقال نیرو از یک وسیله بهوسیله ثانویه خواهد شد. در مورد کیفیت شفت غلطک نوار نقاله باید گفت که در نهایت این بخش بر اساس دو نوع متریال ساخته میشود:

فولاد آلیاژی CK45

همینطور نوع دیگر تحت عنوان فولاد CK45 شناخته میشود که در پروژههایی که نیاز به غلطک نوار نقاله بزرگتر باشد میتوان از آن استفاده نمود. فولاد CK 45 برای قطعات متوسط با ابعاد بالاتر (قطعات آهنگری سنگین) و اشکال پیچیدهتر در ساخت خودرو و مهندسی ماشین (مانند شفت کشتی، قطعات انتقال، توپی چرخ) مناسب است. کمترین دمای کاربرد -25 درجه سانتیگراد، رفتار خزش مطلوب تا 480 درجه سانتیگراد خواهد بود.

فولاد CK45 با میانگین کربن 0.45 درصد بهعنوان فولاد کربن متوسط طبقهبندی میشود که یکی از پرمصرفترین فولادهای کربنی غیر آلیاژی در استانداردهای جهانی است. مهمترین مزیت آن قیمت مناسب و مقاومت در مقابل خوردگی و زنگزدگی خواهد بود. در بسیاری از موارد امکان ساخت قطعات غلطک نوار نقاله با این متریال وجود دارد.

فولاد st37

این یک فولاد نرم معادل AlSl 1045 با ترکیب شیمیایی 0.8٪ منگنز، 0.5٪ C، 0.3٪ Si بهعلاوه عناصر دیگر با سختی 170 HB و استحکام کششی 650-800 (N / mm2) بهطورکلی است. فولاد St 37 را میتوان مستقیماً بدون عملیات حرارتی استفاده کرد مگر اینکه استفاده خاصی موردنیاز باشد.

ST37 یک فولاد کمکربن با حداکثر نسبت کربن 0.20 است با وجود هزینه کم، نرمترین فولاد نورد گرم است. بهطورکلی اصلیترین مزیتی که برای این محصول تعریف شده است قیمت پایین آن خواهد بود. میتوان روی آن عملیات حرارتی انجام داد و باتوجه به خواص مکانیکی و ویژگیهای متالوژیکی در صنایع و معادن کاربرد وسیعی دارد. متریال شفت غلطک نوار نقاله نیز با استفاده از آن ساخته میشود که باعث خواهد شد قیمت نهایی کمتر شود.

درپوشهای سروته

درپوشهای سروته نیز باعث میشوند که هیچ چیزی به داخل غلطکها نفوذ نکرده و گردوغبار بهمرور موجب از کارافتادگی آن نشود. همینطور بسته بودن این دربها باعث میشود که سیستم حفاظتی از افتادن و گیرکردن چیزی درون آنها جلوگیری کند.

روکشهای لاستیکی غلطکها

یکی دیگر از ارکان مهم به جهت ساخت و طراحی یک غلطک و یک سیستم نوار نقاله بسیار باکیفیت، استفاده از روکشهایی است که بهصورت نوار یکپارچه روی فلز (لوله) یا سطح غلطک کشیده میشوند. این روکشها بر مبنای متریالهای مختلفی در بازار عرضه میشوند.

انتظار میرود که در وهله اول این لاستیکها در مقابل خوردگی، سایش و فرسودگی و خستگی مکانیکی مقاومت بالایی داشته باشند. این مقاومت بر مبنای نرخ سختی محاسبه میشود. انتظار میرود که عدد آن بین 65 تا 70 باشد. همینطور ضروری است که این لاستیکها به شکل لوزی و با ضخامت 10، 15، 20 یا حتی 25 میلیمتر بسته به نیاز مشتری، روی لولهها روکش شوند. این روکش شدن باعث میشود که در درجه اول، درام ساختار درست و استانداردی به خود بگیرد و همینطور بتوان از آن در حوزههای مختلف استفاده کرد.

البته که امکان ساخت نوارهای نقاله بدون استفاده از این متریال وجود ندارد. روکشهای لاستیکی میتوانند از:

- لاستیک نیتریل یا NBR

- لاستیک NR

ساخته شده و در این سیستمها مورداستفاده قرار بگیرند.

NBR

این متریال نوعی لاستیک است که مقاومت بالایی در مقابل سایش، خوردگی، نفوذ گازها و همینطور دمای بالا و پایین دارد. جهندگی خوب یکی از مهمترین مزیتهای آن است. از این لاستیک در ساخت انواع روکش برای غلطکهای نوار نقالهای استفاده میشود. مقاومت حرارتی آن بهمراتب نسبت به سایر نمونهها بهتر است. معمولاً در ساخت پمپهای سوخت و انواع آببندها و درزگیرها نیز مورداستفاده قرار میگیرد. چرخهای متحرک و انواع غلطکها نیز بر همین مبنا ساخته میشوند.

NR

در نقطه مقابل برای ساخت روکش درام نوار نقاله، لاستیکهای NR با استحکام فوقالعاده بالا و مقاومت در مقابل پارگی و خوردگی دیده میشوند. میرایی این متریال کم بوده و مقاومت آن در مقابل خستگی داینامیکی، اصلیترین مزیتی است که در این محصول دیده میشود. بهراحتی میتوان آن را در محدوده دمایی -70 تا 120 درجه سانتیگراد مورداستفاده قرار داد. Natural Rubber Sheet یا همان لاستیک NR دارای خواص ارتجاعی، قدرت انبساط و همینطور تراکمپذیری عالی میباشد. هدایت الکتریکی و مقاومت در مقابل سایش نیز نهایتاً مهمترین ارکانی است که شما را مجاب میکند آن را برای ساخت روکش انتخاب کنید.

روش اتصال روکشهای لاستیکی به غلطک نوار نقاله

پس از این که با دو متریال محبوب به جهت اتصال یکلایه روکشی بر نوارهای نقاله آشنا شدیم لازم است که در مورد نحوه پیوند آنها اطلاعاتی را در اختیار شما همراهان قرار دهیم. عموماً برای انجام این کار از روشهای زیر استفاده خواهد شد:

- روش سرد

- روش گرم

روش سرد

روش سرد بدین صورت است که با استفاده از یک چسب، ساختار اتصالی مواد لاستیکی تهیه شده و در نهایت با همان چسبهای مخصوص بهصورت سرد روی سطح لوله پرس میشوند البته که در این شرایط احتمالاً انتظار دارید کیفیت درام بهمراتب کمتر از حد انتظار باشد. احتمالاً خیلی زود این روکش لایهای از روی سطح فلز جدا شود. البته که قیمت روکش زنی به شیوه روش سرد بسیار ارزانتر است.

روش گرم

روش ثانویه استفاده از روش گرم است که از طریق اتوکلاوها انجام میشود. این دستگاهها میتوانند از گرما و فشار درست مثل یک اتو استفاده کنند. لاستیک در این حالت کاملاً به خرد فلز میرود و مقاومت فوقالعادهای در مقابل حرارت یا حتی برودت و خراش و … به دست میآورد. این کار بر مبنای استفاده از یک چسب روی لوله، اتصال بر پایه فشار و حرارت و در نهایت بخار انجام خواهد شد. اگرچه قیمت آن نسبت به نسخه روش سرد روکش بیشتر است اما کیفیت بهمراتب بالاتری دارد.

روش ثالث: روش گرم به صورت پرسی

روش سومی وجود دارد که بهصورت اختصاصی توسط مجموعه رولماکو برای نخستینبار پایهگذاری شده است که لولهها و متریال روکش در قالب یک فرم مشخص و درست مثل یک فریم درون یک مشخصه حرارتی و فشاری قرار میگیرند. در نهایت دستگاه پرس در یک حرارت و فشار خاص میتواند عملیات چسباندن را به کیفیت بسیار مناسب انجام دهد.

در نهایت هم درام از زیر دستگاه پرس خارج میشود و روکش کاملاً آماده خواهد بود. میتوان گفت که میانهای از یک طرق روش گرم و استفاده از یک شیوه نوآورانه حتی با ضریب اطمینان بالاتر نسبت به روش گرم است.

با کارشناسان ما تماس بگیرید و خرید غلطک نوار نقاله مناسب خود را انجام دهید.

- مدیر فروش: 09124944547

- دفتر مرکزی: 02165465939

دیوارههای درام نوار نقاله

در ساخت دیواره درام نوار نقاله نیز میتوان از ورقهای ST37 یا متریال مشابه استفاده نمود. البته باز هم امکان سفارشیسازی این قطعه بر مبنای نیاز مشتری وجود دارد اما ضروری است که این دیوارهها بر اساس ضخامت استاندارد تهیه شوند که میتواند 7، 8، 10 سانتیمتر یا حتی بالاتر مورداستفاده قرار بگیرند. لازم است که در عملیات اتصال آنها از استانداردهای روز جوشکاری استفاده شود و این پروسه بهصورت کاملاً تخصصی ورقها را به شکل دیواره به لولهها چسبانده شوند.

در نهایت مسئله مهم در مورد بدنه درام این است که مقاومت بالایی در مقابل خوردگی، اسید و … از خود نشان دهد.

بلبرینگها

بسته به این که نوع نوار نقاله یا غلطک مورداستفاده در آن از کدام نوع است از بلبرینگها نیز استفاده میشود. بلبرینگ نوعی یاتاقان غلطکی است که سه عملکرد اصلی را انجام میدهد و درعینحال حرکت را تسهیل میکند: بارها را حمل میکند، اصطکاک را کاهش میدهد و قطعات متحرک ماشین را قرار میدهد. بلبرینگها از توپها برای جداکردن دو مسیر حرکتی استفاده میکنند تا تماس سطحی و اصطکاک بین صفحات متحرک را کاهش دهند. این اصل در مورد درامهای نوار نقاله اهمیت زیادی دارد زیرا گاهی باتوجه به فشار و نرخ حرکت لازم است که حتماً در ساخت غلطکهای نوار نقاله از بلبرینگها استفاده شود.

قفلکنها در نوار نقاله

قفلکن نوار نقاله یک قطعه مهم و کاربردی است که هم بر اساس یک سری نقشهها و متریالهای آماده قابل تهیه هستند و هم میتوان آنها را بر پایه ورقها و پولکیهایی که بهصورت استاندارد در بازار موجود هستند تهیه کرد. مقاومت در مقابل تنشها و فشارها نوار نقاله، طراحی بر اساس مهندسی مکانیک و امکان کنترل وزن از جمله مهمترین ارکانی است که باید در هنگام خرید این قطعه به آن توجه داشته باشید.

درصورتیکه قصد خرید قفلکنها را دارید ضروری است که به قطر شفت نوار نقاله، حداکثر نرخ گشتاور موتور الکتریکی، حداکثر خمش در لحظه و نیروی محوری دقت ویژهای داشته باشید. در واقع به بیان ساده، قفلکنها بدون واکنش تنها از طریق انجام عملیات اصطکاکی، روی سطح صاف شفتها طراحی شدهاند که جلوی حرکات را در شرایط نیاز به محدودیت میگیرند.

انواع غلطک نوار نقاله بر اساس نحوه نصب

نحوه نصب درامهای نوار نقاله بر اساس دودسته بندی جوشی و شفت تعویضی در نظر گرفته میشود. در درامهایی که ساختار جوشی دارند، شفت به درام یا پولی جوش خواهد شد. در نتیجه امکان تعویض آن بدون جداسازی متریال جوشخورده وجود ندارد اما در مقابل شفت به درام بر پایه امکان تعویض آن درست مانند یک پیچ تعبیه میگردد. مزیت درام نوار نقاله تعویضی این است که پس از مدتی استفاده در صورت بروز هرگونه مشکل میتوان بهراحتی آن را جداسازی و یک درام دیگر جایگزین کرد. از طرفی درام نوار نقاله جوشی قیمت بهمراتب کمتری دارد.

در واقع اصلیترین تفاوت میان این درامها امکان تعویض یا مونتاژ آنها است که باید بادقت عمل ویژهای توسط تکنسینها انجام گردد. قیمت درام نوار نقاله در این مورد تعیینکننده خواهد بود. البته میزان بار و فشاری که به رولیکها وارد میشود نیز در نهایت میتواند موجب تصمیمگیری در این مورد شود.

نکاتی در مورد نگهداری و تعمیر درامهای غلطکی

پس از خرید درامهای نوار غلطکی مسئله مهمی که باید به آن توجه کنید نگهداری و تعمیرات صحیح است. انتخاب قطر مناسب اولین شرط برای افزایش طول عمر آنهاست. همینطور برای انتخاب قطر مناسب باید به عملکرد و ضخامت تسمهها دقت کنید. معمولاً کارخانهها جداولی را برای مقایسه ضخامتها، تعداد لایهها و… در نظر گرفتهاند که بر اساس آنها میتوانید خرید این تسمهها و نقالهها را انجام دهید.

برای این که درامهای شما مدتزمان بیشتری سالم بماند لازم است که از رویههای پلاستیک یا لاستیک استفاده شود. رابر شدهها نسبت به نوع فلزی مقاومت خوردگی بالاتری دارند و موجب آسیب رسیدن به متریالهایی که قرار است با این سیستمها حمل شوند نخواهند شد. همینطور فرسایش آنها بهمراتب پایینتر است ازاینرو شما میتوانید حساب ویژهای روی این نمونهها باز کنید.

غلطکها، ناقلها، غلطکهای محرک، موتورهای درام، قرقرههای موتوردار، پاککنندههای تسمه، پوششها، میلههای ضربهای از جمله مهمترین قطعاتی هستند که در ساخت سیستمهای حرکتی برای انجام فعالیتهای مکانیکی مورداستفاده قرار میگیرند که در نهایت تحت عنوان نوار نقاله در ایران شناخته میشوند. وظیفه تسمه نقاله انتقال اجسام از نقطه A به نقطه B با حداقل تلاش است. سرعت، جهت، انحنا و اندازه تسمه نقاله بر اساس نیاز کاربر متفاوت است. در برخی از صنایع، تسمه نقاله محصولات را از طریق خط تولید یا بستهبندی حمل کرده و خارج میکند.

کارایی سیستمهای تسمه نقاله به بهبود بهرهوری کمک میکند، در هزینههای نیروی کار صرفهجویی میکند و زمان تحویل را کاهش میدهد. در اصل، تسمه نقاله یک تسمه پهن بسیار بزرگ است که شبیه به یک نوار لاستیکی بزرگ است که به شکل یک حلقه متصل به روتورهایی که توسط یک موتور به روتورهایی متصل است، به غلطکها متصل میشود. صرفنظر از موادی که برای تولید تسمه نقاله استفاده میشود، همه انواع بهگونهای طراحی شدهاند که محصولات، مواد، لوازم و قطعات را به طور کارآمد و روان از یک نقطهبهنقطه دیگر منتقل کنند.